Une cadence parfaite

Rythme soutenu, processus impeccables, l’homme et la machine en parfait accord : le nouveau camion, assemblé en cinq étapes de production, rythme désormais le fonctionnement de toutes les usines MAN du monde. Et à quoi cela ressemble-t-il exactement ? Bienvenue sur la ligne de production de l’usine de Munich.

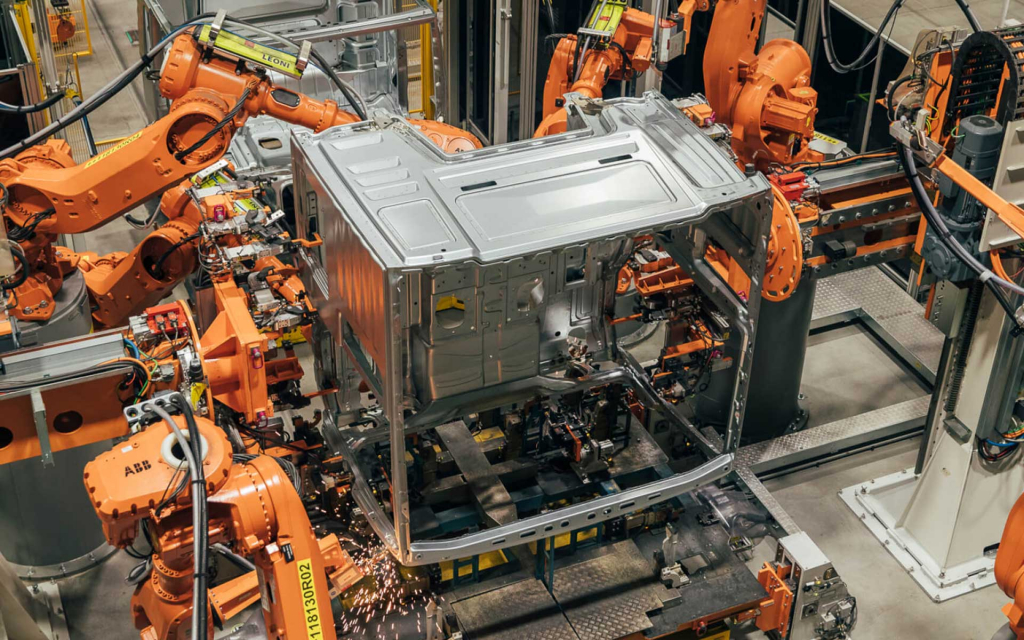

1 Carrosserie

Étincelles rougeoyantes et scintillements bleus. L’atelier de carrosserie de l’usine MAN offre un spectacle coloré : les pièces de carrosserie zinguées scintillent entre les tentacules orangées des robots de soudage. Rangée après rangée, ils fixent l’enveloppe extérieure du nouveau camion MAN. Près de 480 cabines sortent quotidiennement de la ligne de fabrication, tant pour les camions de la gamme actuelle que ceux de la nouvelle gamme. « Tout ici est ultra-automatisé », dit Christoph Rimpau. Sa voix est empreinte de fierté. En tant que chef de projet de la production et de la logistique, Christoph Rimpau a complètement remodelé le processus de fabrication du réseau d’usines MAN pour l’arrivée du nouveau MAN, depuis l’Europe jusqu’en Afrique du Sud. Les préparatifs pour les nouveaux véhicules ont mis sens dessus dessous l’usine mère de Munich. La carrosserie est hébergée dans un nouveau hall et l’arsenal de robots a été nettement étoffé. Se sont désormais 190 automates qui sont à l’œuvre 24 heures sur 24 au lieu des 47 robots jusqu’ici. Une centrale de cogénération flambant neuve alimente la fabrication. MAN a investi 1,1 milliard d’euros dans la modernisation et l’extension du site de Munich, dont une grande partie dans la production.

2 Peinture

Après la carrosserie vient l’atelier de peinture organisé sur plusieurs étages, soit dit en passant le plus écologique d’Europe. Le monde coloré se révèle enfin à la sortie des immenses installations de bain d’immersion. Les robots peignent le premier carrousel de cabines du nouveau camion dans la couleur de mise sur le marché : or topaze. La dernière étape de la finition se déroule ensuite dans le tunnel à lampes DEL. Les peintres ont été les premiers dans l’usine à intégrer le nouveau camion dans la production en série. Les prototypes y avaient déjà été peints. « Au début, nous avons effectué beaucoup de travail manuellement. Petit à petit, nous avons assimilé de nouveaux éléments et avons mis de plus en plus d’étapes de travail sur le tapis », explique Tim Hartgenbusch. Aujourd’hui, le nouveau camion se fabrique quasiment déjà en série aussi parce que les collaborateurs ont rapidement intégré la nouvelle géométrie du camion. Cela signifie que les peintres assimilent les nouvelles lignes de profil afin de pouvoir détecter plus rapidement les défauts comme des coulures et des inclusions. Ils apprennent également à maîtriser la nouvelle technique de projection de l’isolant. Cet isolant contribue à réduire le bruit à l’intérieur de la cabine.

3 Équipement de la cabine

La carrosseries sortent sèches de l’atelier de peinture et se meuvent en suspension jusqu’au hall de montage voisin. La ligne de fabrication a été considérablement agrandie afin d’intégrer parfaitement en cadence les options et équipements du nouveau camion. Le montage de la cabine a d’ailleurs été fondamentalement réorganisé pour passer de douze postes à soixante-dix postes de montage. La cabine y est équipée pas à pas : plusieurs opérateurs installent les sièges et couchettes de la zone de repos ainsi que toutes les interfaces utilisateur et l’ensemble de l’équipement intérieur. La cabine est ensuite prête à passer à la prochaine station.

4 Assemblage de 4 nouveaux modèles de camions

Plusieurs étapes se déroulent en parallèle : les grandes unités telles que le moteur, le réservoir et les essieux sont installées dans le châssis et toutes les lignes importantes sont posées. Cette partie demande beaucoup d’attention et de concentration : les conduites d’air pour le système de freinage pneumatique et tous les faisceaux de câbles doivent être mémorisés pour chaque modèle et placés correctement afin que le camion fonctionne parfaitement plus tard – souvent un travail au millimètre près. Vient maintenant l’étape dite du « mariage »: la cabine du conducteur est posée sur le châssis. Quatre personnes participent et supervisent cette étape. Le coordinateur de l’équipe, Rafael Czech, accompagne : « Il faut relâcher la pression et être aux côtés des personnes. » C’est la meilleure façon pour eux d’apprendre les nouvelles étapes d’assemblage. Parallèlement à la production de la série précédente qui durera encore au moins deux ans, les employés doivent se familiariser avec la fabrication de la nouvelle génération de camions.

5 Ligne de contrôle

La ligne de contrôle attend enfin l’arrivée de tous les camions terminés. En six étapes de 15 minutes, toutes les fonctions et fonctions de conduite du nouveau lion sont mises à l’épreuve sous toutes les coutures. Pour passer la ligne de contrôle, le camion doit sortir de sa torpeur. La force de freinage est-elle en ordre ? Le camion atteint-il la vitesse maximale, le passage de rapports fonctionne-t-il ? La direction est-elle correctement réglée ?